Trickkiste Seite 104

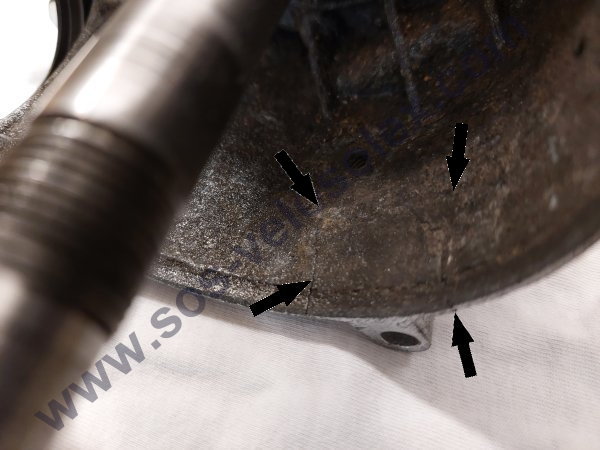

Das Fortschreiten eines Risses am Motorblock-Gehäuse Dach stoppen

Solche Risse (Pfeil) werden in der Regel durch Polrad-Beschädigungen oder durch eine nicht fachgerechten Lagersitzrand Verstemmung mit dem Körner hervorgerufen.

Z. B. wenn die Polrad-Flügel

verbogen oder abgebrochen sind, entsteht eine Unwucht, was sehr starke Vibrationen verursacht, die sich auf das Gehäuse übertragen, mit dem Resultat, dass das Material bricht.

Da aufgrund der ZAMAK-Legierung nicht gelötet/ geschweißt werden kann, Zamak hat einen viel niedrigeren Schmelzpunkt (380-450 °C) als Alu (660 °C), muss eine andere Lösung gefunden werden

Ein befreundeter Ingenieur gab mir folgenden Tipp:

Um Risse bei der Reparatur einer Brücke zu stoppen, bohren Sie genau am Ende des Risses ein Loch.

Mit dieser Maßnahme kann der Riss nicht mehr fortschreiten, da er keinen Angriffspunkt mehr hat.

Es erscheint eigentlich logisch und könnte sogar als zusätzliche Sicherung bei der Motorblockreparatur eingesetzt werden.

Ich werde es bei der nächsten Motorblockrettung anwenden.

Ich entsorge ein irreparables und stark beschädigtes Gehäuse wie das unten abgebildete nicht sofort, sondern bewahre es auf, denn es könnte wie in diesem Fall, noch von großem Nutzen sein.

Die Lagersitzwand dieses oben genannten Motorblocks ist durch Abnutzung und Materialermüdung gebrochen (Pfeil), dieser Schaden ist leider irreparabel.

Gebraucht wird ein Stück des Gehäusedachs, da es bereits die perfekte Passform hat.

Mithilfe des Dremels, der mit einer Hochgeschwindigkeit-Fräse bestückt wurde, wird das benötigte Einsatzteil geglättet, da es genau passend sein muss.

Das passende Stück wird mit der Metallsäge herausgeschnitten.

Der etwas verstärkter, breiterer Rand (Pfeil im oberen Foto) wird ebenfalls entfernt.

Das heraus gesägte Einsatzteil kann jetzt weiter verarbeitet und angepasst werden.

Um es genauer mit dem Dremel glattschleifen zu können, wird das Teil mit eine Blechner-Zange vorsichtig fixiert, die Form sollte unbedingt erhalten werden.

Die Flächen des Einsatzteils werden mit Aceton gereinigt, sie müssen Schmutz und fettfrei sein.

Die zu behandelnde Innenfläche des gerissenen Motorblocks (Pfeile) wird ebenfalls mit Aceton gereinigt.

Der beschädigte Bereich wird mit einem Filzstift markiert, so kann der Epoxid Harz genauer aufgetragen werden.

Dieser Klebstoff (Schweißnaht aus der Flasche) ist für besonders leistungsstarke und anspruchsvolle Verklebungen geeignet, die hohen Belastungen standhalten müssen.

Der Zweikomponenten Kleber besteht aus Harz und Härter, und wird in einer Schale im 1:1 Verhältnis vermischt.

Die markierte Innenfläche des Motorblocks wird mithilfe eines Spachtels mit einer nicht zu dünnen Epoxid Harz Schicht versehen.

Das Einsatzteil wird mit einer Spitzzange gehoben und die blanke Fläche wird ebenfalls mit einer nicht zu dünnen Epoxid Harz Schicht bedeckt.

Das Teil wird vorsichtig im markierten Bereich auf der Klebeschicht abgelegt.

Das Ganze wird vorsichtig mit zwei Blechner-Zangen fixiert, wobei eine Pappunterlage zwischen den Zangen und dem Einsatzteil, zur Trennung unbedingt notwendig ist.

Denn ist das Harz einmal ausgehärtet, können die Zangen, ohne größere Schäden anzurichten, nicht mehr von der behandelte Fläche entfernt werden, es kann also nichts mehr rückgängig gemacht werden.

Nach 24 Stunden ist der Epoxid Kleber ausgehärtet und die Verbindung ist fest wie aus einem Guss.

Die Trennpappe kann entweder grob entfernt werden, oder mit dem Dremel vorsichtig entfernt werden.

Der Riss kann nicht mehr fortschreiten, das Motorgehäuse kann durch diese Maßnahme weiter verwendet werden.

|